Löscheinheiten (Einzel- oder Masseneinheiten)

EraseTrack™ Massenlöscheinheit

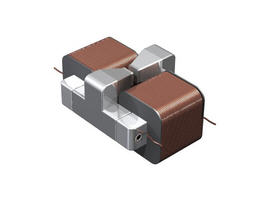

Wir unterstützen Festplattenhersteller dabei, den langsamen Prozess des Servolöschens von Pla ttenmedien zu beschleunigen und haben Dexter EraseTrack Bulk Eraser entwickelt, einen patentierten universellen Massenplattenlöscher. Dexter EraseTrack kann 25 Festplattenkassetten schneller löschen, als einServo, dass eine einzelne Festplatte löscht. Durch die Kombination seiner erhöhten Gesch windigkeit und Kapazität mit einer Permanentmagnetstruktur, die weder Strom noch Wartung benötigt, bietet Dexter EraseTrack Plattenherstellern eine unglaubliche Prozesszeitersparnis.

ttenmedien zu beschleunigen und haben Dexter EraseTrack Bulk Eraser entwickelt, einen patentierten universellen Massenplattenlöscher. Dexter EraseTrack kann 25 Festplattenkassetten schneller löschen, als einServo, dass eine einzelne Festplatte löscht. Durch die Kombination seiner erhöhten Gesch windigkeit und Kapazität mit einer Permanentmagnetstruktur, die weder Strom noch Wartung benötigt, bietet Dexter EraseTrack Plattenherstellern eine unglaubliche Prozesszeitersparnis.

Vorteile:

- Kein Strom und keine Wartung erforderlich.

- Keine Wasserkühlung erforderlich.

- Kann leicht in das Fördersystem für die Endverpackung und -verteilung integriert werden.

- Die Permanentmagnet-Konstruktion bietet keine Zykluszeitbegrenzung aufgrund von Wärme- oder Stromversorgungsengpässen.

- Löscht mehrere Festplatten in einem einzigen Durchgang. Etwa 25-mal schneller als der Servolöschvorgang, was zu einem höheren Durchsatz führt.

Merkmale:

- Entwickelt zum Löschen von LMR- und PMR-Festplattenmedien.

- 1 Tesla-Feld (Minimum) in der Löschebene.

- Kippmechanismus zur Winkelverstellung.

- Ausgelegt für 2 gestapelte Längskassetten oder eine einzelne Kassette PMR.

- Kassettenöffnung 13,7 cm in der Y-Achse, 25,4 cm in der X-Achse.

- Hebehaken.

- Das Feld außerhalb des Kastens muss kleiner als 50 Gauß sein, außer an der Spaltöffnung, wo es nahe 80 Gauß sein kann.

- Hergestellt aus reinraumtauglichen Materialien.

- Warnschilder für starkes Magnetfeld.

- Ungefähres Gewicht 2600kg.

MATERIALIEN

Neodym-Eisen-Bor wird für die Herstellung unserer EraseTrack™ Designs verwendet.

DESIGN HILFE

Obwohl das Massenlösch-Tool für das schnelle Löschen von Festplattenmedien entwickelt wurde, kann es für jede Anwendung verwendet werden, die hohe Magnetfeldstärken (bis zu 2T) über große Volumen erfordert. Um das magnetische Design zu initiieren, müssen einige Eigenschaften definiert werden:

- Wie stark muss ein Magnetfeld sein?

- Wie groß muss eine Öffnung sein? (Breite/Höhe oder Durchmesser)

- Wie gleichmäßig muss das Magnetfeld sein? Über welches Volumen?

- Wie wird das Gerät in Ihr System integriert? Ist ein Stand/Rahmen erforderlich? Wenn ja, welcher Typ?

Diese Eigenschaften werden helfen, eine Vorstellung von der Größe des Systems zu vermitteln. Spezifische Kundenintegrationsanforderungen werden bereits in der mechanischen Konstruktionsphase des Prozesses berücksichtigt.

PROTOTYPEN

Aufgrund der Größe und der Kosten dieser Baugruppen werden Prototypen für diese Systeme typischerweise “skaliert” abgewickelt. Wir übernehmen die kundenspezifischen Designanforderungen (Feldstärke, Feldausrichtung, Spaltweiten, Gesamtgröße, etc.) und erstellen eine numerische Simulation der Full-Scale-Einheit. Dieser Prozess dauert in der Regel 1-3 Wochen (abhängig von der Komplexität der Designanforderungen). Nach Fertigstellung wird das Design mit dem Kunden auf Genauigkeit überprüft und das Design einer “skalierten” Einheit kann zur Validierung eingeleitet werden (falls erforderlich). Die mechanische Konstruktion kann typischerweise in 2-3 Wochen abgeschlossen werden, und der fertig gefertigte Prototyp 4-6 Wochen später.

Einzellöscheinheiten

Löscheinheiten für einzelne Platten – Medienvorbereitung

Die Vorkonditionierung mit einem Schreibkopf ist ein langsamer Prozess. Für die Spin-Stand-Messtechnik kann die Vorkonditionierung mit einem Messkopf problemlos in bestehende Tests integriert werden. Es erschwert und verlängert die Bewertung von Read-Write-Eigenschaften, ist aber überschaubar. Für Laufwerkskonstruktionen kann dies ein zeitaufwändiger und kostspieliger Prozess sein, es sei denn, es wird ein breiter Schreibkopf verwendet.

Wir können Permanentmagnet-Einscheiben-Löschwerkzeuge entwickeln und herstellen, um die Medien nach dem Sputtern vollständig vorzubereiten. Unsere Erfahrung in der Auswahl von Magnetwerkstoffen und im Schaltungsdesign garantiert ein Gerät, das die Anforderungen an Magnetfelder innerhalb der physikalischen Grenzen bestehender oder neuer Geräte erfüllt. Darüber hinaus stellt unsere Erfahrung mit HDDR-Geräten und den Anforderungen an die Reinraumkompatibilität sicher, dass das Endgerät gemäß den Reinheits- und ESD-Spezifikationen hergestellt wird.

Wir haben Geräte für PMR- und LMR-Medien entwickelt und hergestellt, die heute erfolgreich in der Produktion eingesetzt werden.

Die Feldstärke ist abhängig von der für das Gerät verfügbaren physikalischen Größe sowie den Spaltanforderungen. Im Allgemeinen können diese Vorrichtungen jedoch so ausgelegt sein, dass sie Felder ab 1T auf der Medienoberfläche erzeugen.

Arten von Einzellöscheinheiten

Senkrechte Medien – Neue PMR-Medien erfordern ein bestimmtes Feld und eine bestimmte Streuform, um eine korrekte Aufarbeitung ohne Restrauschen zu gewährleisten.

Längsmedien – LMR-Medien erfordern ein bestimmtes Feld und eine bestimmte Streuform, um eine einwandfreie Aufbereitung ohne Restrauschen zu gewährleisten.

Unsere Erfahrung mit der Entwicklung von Single-Disk-Löschern für diesen Medientyp garantiert einen schnellen Übergang vom Konzept zum funktionalen Gerät.

DESIGN HILFE

Wenn Sie mit unserer Entwicklungsabteilung zusammenarbeiten, werden Sie vielleicht gefragt:

- Welche Art von Medien werden gelöscht? a.) LMR b.) PMR

- Welche Löschfeldgröße ist erforderlich?

- Welche Größe haben die zu löschenden Materialien?

- Welche physikalischen Größenbeschränkungen gibt es für das Gerät?

MATERIALIEN

Elektromagnete

Kupferdraht (Isolation anwendungsabhängig)

Permanentmagnete

- NdFeB – Höchste Festigkeit/Volumen, moderate Kosten, moderate Temperaturextreme (150°C),

- SmCo – Hohe Festigkeit/Volumen, höchste Kosten, hohe Temperaturextreme (300°C)

- Keramik – Geringe Festigkeit/Volumen, niedrigste Kosten, hohe Temperaturextreme (300°C)

- AlNiCo – Mittlere bis hohe Festigkeit/Volumen, hohe Kosten, höchste Temperaturextreme (450°)

Rahmen-Materialien

- Vernickelte Kohlenstoffstähle (1010, 1045) – hoher Sättigungsfluss, niedrige Kosten, schlechte Korrosionsbeständigkeit

- Martensitische Edelstähle (416, 430) – mittelhoher Sättigungsfluss, moderate Kosten, gute Korrosionsbeständigkeit

- Nickel-Superlegierungen (Hiperco®) – höchster Sättigungsgrad, höchste Kosten, ausgezeichnete Korrosionsbeständigkeit

- Vernickeltes Aluminium – niedrige Kosten, geringes Gewicht

PROTOTYPEN

Wir bieten keinen “Standard”-Löschmagneten an, da jede Anwendung einen gewissen Grad an Anpassung erfordert, um die einwandfreie Funktionalität zu gewährleisten. Basierend auf den Eingaben des Kunden (Größe, Umgebung, Magnetfeldspezifikation) wird das Design auf Machbarkeit geprüft, um festzustellen, ob ein weiterer technischer Aufwand gerechtfertigt ist. Typischerweise wird die Machbarkeitsstudie verwendet, um festzustellen, ob die vorgeschlagene Magnetfeldgröße über das Substrat erreichbar ist.

Die Abstimmung des Magnetfeldes zur Erzielung von Ausrichtung, Schrägwinkel und Streuformen ist eine entwicklungsintensive Aufgabe, die eine iterative Finite-Elemente-Analyse erfordert und in der Regel innerhalb von 1-2 Wochen nach der Inbetriebnahme abgeschlossen werden kann.

Sobald die Designentscheidung getroffen ist, kann ein Prototyp in der Regel innerhalb von 8-10 Wochen hergestellt werden, dies hängt jedoch von der Materialverfügbarkeit ab.

Headsetters

Alle magnetischen Materialien bestehen zunächst aus zufällig orientierten Bereichen. Der Magnetisierungsprozess dreht Bereiche in eine gemeinsame Ausrichtung und lässt die mit dem Magnetisierungsfeld ausgerichteten Bereiche an Größe zunehmen. Eine vollständige Sättigung würde zu einer einzigen ausgerichteten Einheit führen, wenn alle Wirkungsmechanismen der Anisotropie überwunden werden können.

Geeignete magnetische Materialien haben ein internes, selbst entmagnetisierendes Feld, das ungünstige Orientierungen in magnetischen Bereichen in der Nähe geometrischer Enden erzeugt.

Kürzere Magnete haben ein größeres selbst entmagnetisierendes Feld (daher mehr ungünstig orientierte Bereiche) als längere. Ein hohes selbstentmagnetisierendes Feld setzt ein Material effektiv in seinen kleinen Bereich zurück, den anfänglichen Magnetisierungszustand, bei dem sich die Barkhausen-Reaktion als Rauschen zeigt. Stufenfunktion, Domänenausrichtung und Wachstum verursachen Barkhausenrauschen in der ersten Magnetisierungsphase.

MR-Sensoren sind in der Regel kurz, um die Spurweite zu reduzieren und die Flächendichte zu maximieren. Diese physikalische Einschränkung führt typischerweise zu Einheiten, die ein hohes selbstentmagnetisierendes Feld aufweisen und dem Barkhausenrauschen ausgesetzt sind. Um dies zu vermeiden, wird an den Enden des Permalloy-Streifens ein Austauschvorspannungsfilm angelagert. Die Austauschkopplung zwischen den beiden Schichten überwindet das selbst entmagnetisierende Feld des Sensorelements und unterstützt eine nahezu single domain Struktur. Der Betrieb in diesem polarisierten Zustand eliminiert das Barkhausenrauschen und maximiert die magnetische Reaktion auf Signaleingänge.

Um das Vorspannungsfeld zu entwickeln, muss das MR-Element initialisiert werden. Das Initialisierungsfeld kann von einem Elektromagneten oder Permanentmagneten mit seinen Vor- und Nachteilen ausgehen. Ein elektromagnetisches Feld kann ein- und ausgeschaltet werden, aber Stromversorgungen und Kühlung können die Reinraumkosten erhöhen. Permanentmagnetanordnungen können die erforderlichen Feldstärken und Gleichmäßigkeiten liefern, können aber nicht abgeschaltet werden und die Anschaffungskosten sind in der Regel höher.

Für den elektromagnetischen Ansatz können wir Kopfeinrichter (Headsetters) entwickeln, die eine Magnetfeldstärke von bis zu 30 kOe (2,4MA/m) erreichen. Diese elektromagnetischen Kopfeinrichterhaben ein geringes Überrestfeld, sind ESD-sicher und reinraumtauglich. Thermische Sperren können eingebaut werden, um den Stromkreis abzuschalten, wenn die Temperatur über einen voreingestellten Schwellenwert steigt. Mit einer patentierten Permanentmagnetanordnung von Dexter kann ein hohes Magnetfeld zur Initialisierung entwickelt werden. Unter Verwendung von Seltenerdmagneten ist unser Design in der Lage, Spaltflussdichten bis zu 30+ kOe (2,4 MA/m) zu erzeugen. Dies wird durch die Überlagerung von Magnetfeldern einzelner Magnetsegmente erreicht. Merkmale dieses Designs sind die inhärente Strömungsgeradheit und die gleichmäßige Flussdichte im Zwischenraum, die Nebenprodukte der Flussfokussierung sind. Diese Eigenschaften gewährleisten eine strenge Kontrolle der Magnetisierungsparameter.

Anwendungen für Kopf-Einsteller umfassen die Herstellung von Lese-/Schreibköpfen, MRAM und andere magnetische Speichergeräte und Sensoren.

DESIGN HILFE

Wenn Sie mit unserer Entwicklungsabteilung zusammenarbeiten, werden Sie vielleicht gefragt:

- Wie hoch ist die erforderliche Feldstärke?

- Was ist der erforderliche Sweet Spot?

- Was ist der Arbeitsabstand?

- Welchen Freiraum benötigt der Lese-/Schreibkopfhalter zum Ein- und Ausfahren des Kopfes?

- Was ist die Hülle für den Headsetter?

- Was ist die Restfeldanforderung?

- Wie ist das Leistungs-Tastverhältnis? Wird der Headsetter kontinuierlich arbeiten?

- Wie ist Ihre Stromversorgungsfähigkeit?

- Was ist die Streufeldanforderung?

- Benötigen Sie eine Verpolungsfunktion?

- Benötigen Sie eingebaute thermische Verriegelungen?

- Benötigen Sie einen Headsetter, der ESD-(Electrostatic Discharging)-fest ist?

- Benötigen Sie einen Headsetter, der reinraumtauglich ist?

PROTOTYPEN

Der Designprozess wird in enger Zusammenarbeit zwischen der Dexter Engineering Gruppe und dem Kunden durchgeführt. Die Produktspezifikationen werden vor der Produktion mitgeteilt. Die Headsdetter werden nach der Produktion getestet und dem Kunden werden kritische Testdaten zur Verfügung gestellt.

Ausrichtungsmagnete

Ausrichtungsmagnete werden verwendet, um gleichmäßige Felder über ein Substrat zu erzeugen. Diese Felder werden verwendet, um magnetisch leitfähige Materialien in eine bevorzugte Ausrichtung zu bringen. Die Ausrichtung kann entweder im Prozess oder als Postprozessoperation erfolgen, wie es bei Glühmagneten der Fall ist.

Dexter hat Ausrichtungsmagnete entwickelt und gebaut, die so klein wie 4,54 kg (10 lbs) und so groß wie 4535,92 kg (10.000 lbs) sind. Während des Designs werden Magnetkreise einer bestimmten Topologie konfiguriert, um die Form, Größe und Gleichmäßigkeit des Magnetfeldes der Vorrichtung präzise zu steuern. Diese Leistungsmerkmale sind alle entscheidend für die Endleistung des zu verarbeitenden Produkts.

Um die endgültige Leistung zu überprüfen, serialisiert und bildet Dexter jedes Gerät magnetisch ab, indem das Unternehmen sein 3D-Feldabbildungssystem nutzt.

Die Größe des Magneten hängt von den Feldanforderungen und der vorgeschlagenen Systemtopologie ab. Es wurden Einheiten von nur 4,54 kg (10 lbs)und bis zu 4535,92 kg (10.000 lbs)entwickelt.

Arten von Ausrichtungsmagneten

Wärmebehandeln

Einige Produkte erfordern eine Postprozessorientierung der Fasern, um die volle Funktionalität zu erreichen. Diese Folgeprozesse finden in der Regel bei erhöhten Temperaturen statt, um eine granulare Bewegung zu ermöglichen. Durch die Aussetzung des Produkts an ein Magnetfeld bei erhöhten Temperaturen können sich die Fasern frei auf die magnetischen Flusslinien ausrichten.Wenn das Produkt während des Kühlzyklus dem Magnetfeld ausgesetzt bleibt, werden die Bereiche in einer bevorzugten Ausrichtung fixiert. Diese Art von Magneten sind typischerweise außerhalb des Glühofens angebracht, können aber unter Verwendung der richtigen Materialauswahl in ihnen platziert werden. Diese Magnete können entweder permanent, elektromagnetisch oder supraleitend sein, je nach Anforderungen des Feldes und dem Grad der gewünschten Einstellbarkeit. Dexter’s Expertise liegt im Bereich der Permanent- und Elektromagnete. Anwendungen, die supraleitende Versionen erfordern, werden nicht unterstützt. Daher sind die Felder in diesen Geräten typischerweise auf 1 Tesla begrenzt.

Bei Verwendung außerhalb von Glühöfen muss auch die thermische Belastung berücksichtigt werden, da erhebliche Wärme vom Ofen auf den Magneten übertragen werden kann. Eine ordnungsgemäße Isolierung oder ein ausreichender Abstand des Magneten wird empfohlen.

Galvanisierung

Häufig werden Permalloy-Schichten während des Herstellungsprozesses von Schreib-/Leseköpfen auf ein Halbleiterplättchen galvanisiert. Die Ausrichtung der Permalloy-Körner ist entscheidend für die einwandfreie Funktion des Endprodukts. Durch die Bestrahlung des Halbleiters mit einem Magnetfeld im Plattierungsbad können sich die Körner frei auf die magnetischen Flusslinien ausrichten. Beim Entfernen aus dem Beschichtungsbad werden die Filmeigenschaften in einer bevorzugten Orientierungsrichtung fixiert.

Diese Art von Magneten werden außerhalb des Galvanobades installiert. Diese Magnete können entweder Permanentmagnete oder Elektromagnete sein, je nach den Anforderungen des Feldes und dem Grad der gewünschten Einstellbarkeit. Felder in diesen Geräten sind typischerweise auf 1 Tesla begrenzt.

Aufgrund der Galvanikumgebung können diese Magnete korrosiven Elementen ausgesetzt sein. Die richtige Beschichtung und Abschirmung der Magnete sind entscheidend für eine lange Leistungsfähigkeit.

Zerstäubung

Während des Prozesses kann die Faserausrichtung von zerstäubten Schichten entscheidend für die Endleistung eines Produktes sein. Während des Dünnschichtabscheidungsprozesses werden magnetisch durchlässige Materialien auf einen Untergrund aufgebracht. Wenn die zerstäubten Atome während der Ablagerung einem magnetisch vorgespannten Feld ausgesetzt werden, richtet sich das Faserwachstum vorzugsweise nach den magnetischen Flusslinien. Beim Erstarren werden die Filmeigenschaften in einer bevorzugten Orientierungsrichtung fixiert.

Diese Art von Magneten kann man entweder außerhalb oder innerhalb des Zerstäubungssystems finden. Diese Magnete können entweder Permanentmagnete oder Elektromagnete sein, je nach Anforderungen des Feldes und dem Grad der gewünschten Einstellbarkeit. Felder in diesen Geräten sind typischerweise auf .1 Tesla begrenzt.

Infolge des Zerstäubungsprozesses benötigen Magnete, die sich innerhalb der Vakuumkammer befinden in der Regel eine hermetische Abdichtung, um die Kompatibilität zu gewährleisten. Elektromagnete, die sich in der Vakuumkammer befinden, benötigen typischerweise eine aktive Kühlung, um die thermische Kontrolle über ohmsche Verluste, die in der konvektionsfreien Umgebung auftreten, zu gewährleisten.

DESIGN HILFE

Wenn Sie mit unserer Entwicklungsabteilung zusammenarbeiten, werden Sie vielleicht gefragt:

- Wird ein Permanentmagnet oder eine Elektromagnetlösung bevorzugt? Fall sein Elektromagnet bevorzugt wird, wurde bereits eine Spannungsversorgung ausgewählt? Wenn ja, was sind seine Spezifikationen (Leistung, Strom, Spannung)?

- Wie groß ist das Volumen oder der Bereich, den Sie ausrichten möchten?

- Welche Feldstärke benötigen Sie für dieses Volumen/Feld?

- Welche Felduniformität wünschen Sie sich für dieses Volumen/Feld?

- Was ist die maximale Schräglage, die über dieses Volumen/Feld erforderlich ist?

- Was sind die maximalen Gewichts- und Größenbeschränkungen des Magneten?

- Befindet sich der Ausrichtungsmagnet in einem Vakuum?

- In welchem Temperaturbereich wird der Ausrichtungsmagnet arbeiten?

- Wird der Ausrichtungsmagnet in eine Flüssigkeit getaucht?

- Wie wird der Ausrichtungsmagnet in Ihr System integriert?

- Unterhalb/über einem Tank oder Ofen

- Wenn unter/über, wie hoch oder unter dem aktiven Volumen/Fläche?

- Um einen Tank oder Ofen herum?

- Wenn ja, welche Behältergröße muss der Magnet aufnehmen?

MATERIALIEN

Elektromagnete

- Kupferdraht (Isolation anwendungsabhängig)

Dauermagnete

- Nd-Fe-B – Höchste Festigkeit/Volumen, moderate Kosten, moderate Temperaturextreme (150°C),

- Sm-Co – Hohe Festigkeit/Volumen, höchste Kosten, hohe Temperaturextreme (300°C)

- Keramik – Geringe Festigkeit/Volumen, niedrigste Kosten, hohe Temperaturextreme (300°C)

- AlNiCo – Mittlere bis hohe Festigkeit/Volumen, hohe Kosten, höchste Temperaturextreme (450°)

Rahmenmaterialien

- Kohlenstoffstähle (1010, 1045) – hoher Sättigungsgrad, niedrige Kosten, schlechte Korrosionsbeständigkeit

- Martensitische Edelstähle (416, 430) – mittelhohes Sättigungsgrad, moderate Kosten, gute Korrosionsbeständigkeit

- Nickel-Superlegierungen (Hiperco®) – höchster Sättigungsgrad, höchste Kosten, ausgezeichnete Korrosionsbeständigkeit

PROTOTYPEN

Machbarkeitsstudie: erforderlich.

Typische Konstruktionszeit: 1-2 Wochen.

Typische Materialbeschaffungs- und Bauzeit: 8-10 Wochen

Dexter bietet keinen “Standard”-Ausrichtungsmagneten an, da jede Anwendung einen gewissen Grad an Anpassung erfordert, um die korrekte Funktionalität zu gewährleisten. Basierend auf den Eingaben des Kunden (Größe, Umgebung, Magnetfeldspezifikation), wird das Design auf Machbarkeit geprüft, um festzustellen, ob ein weiterer technischer Aufwand gerechtfertigt ist. Typischerweise wird die Machbarkeitsstudie verwendet, um festzustellen, ob die vorgeschlagene Magnetfeldgröße über den Untergrund erreichbar ist.

Die Abstimmung des Magnetfeldes zur Erzielung von Ausrichtung und Schrägwinkeln ist eine entwicklungsintensive Aufgabe, die eine iterative Finite-Elemente-Analyse erfordert und in der Regel innerhalb von 1-2 Wochen nach der Inbetriebnahme abgeschlossen werden kann.

Sobald ein Design vereinbart ist, kann ein Prototyp typischerweise innerhalb von 8-10 Wochen hergestellt werden, je nach Materialverfügbarkeit.